Publicado el: 04-08-2025

¿Por qué los ingenieros suelen elegir alambre de acero para el núcleo de las lanzas térmicas?

¿Se ha preguntado alguna vez por qué los ingenieros eligen a menudo el alambre de acero como material del núcleo de las lanzas térmicas cuando el aluminio o el magnesio podrían arder teóricamente a mayor temperatura?

La respuesta no sólo tiene que ver con la temperatura máxima, sino con encontrar el equilibrio adecuado entre las propiedades químicas, la integridad estructural y el rendimiento práctico. Aunque otros metales pueden arder más en teoría, no cumplen los exigentes requisitos de las aplicaciones industriales del mundo real.

En este artículo, exploraremos las tres razones científicas por las que el alambre de acero sigue siendo la elección imbatible para los núcleos Thermic Lance.

¿Qué es exactamente una lanza térmica?

Acerca de la lanza térmica

Una lanza térmica (también conocida como lanza térmica o barra ardiente) es una herramienta de corte de alta temperatura que aprovecha el poder del oxígeno y la combustión del metal. Piense en ella como un fuego metálico controlado lo suficientemente caliente como para fundir prácticamente cualquier cosa, desde enormes vigas de acero hasta búnkeres de hormigón armado.

Estructura básica

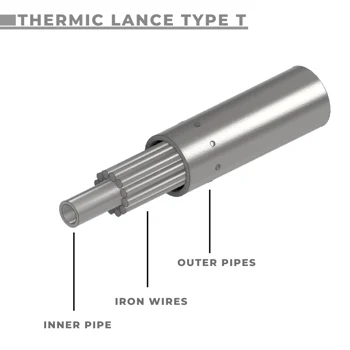

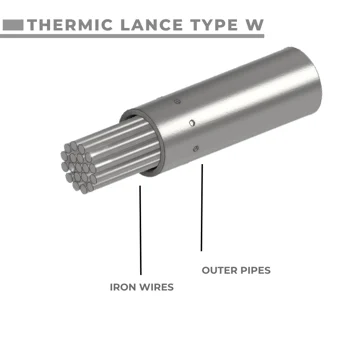

La anatomía de una lanza térmica es elegantemente sencilla:Tubo exterior de acero: Actúa como cuerpo de la lanza y canal de suministro de oxígeno

Núcleo interior: Repleto de alambres de acero

Sistema de suministro de oxígeno: Suministra oxígeno puro a presiones controladas

Principio de funcionamiento

La magia se produce a través de una reacción de oxidación exotérmica. Al encender la punta de alambre de acero con un soplete de oxiacetileno y bombear oxígeno a través de la lanza, el hierro comienza a arder en una espectacular reacción química:

4Fe + 3O₂ → 2Fe₂O₃ + energía calorífica masiva.

Esta reacción genera temperaturas que alcanzan los 3.600°C, lo suficientemente calientes como para fundir cualquier material industrial que puedas imaginar.

Las 3 Razones Principales: Por qué el alambre de acero es el material de núcleo preferido para las lanzas térmicas

Razón nº 1: Propiedades físicas perfectas

El punto de fusión del acero de 1.538°C crea el equilibrio perfecto para las operaciones con lanzas térmicas. A diferencia del aluminio, que se funde a sólo 660°C y pierde su integridad estructural con demasiada rapidez, el acero mantiene su forma el tiempo suficiente para una combustión controlada.

Múltiples alambres finos de acero proporcionan una superficie máxima para el contacto con el oxígeno, similar a la forma en que los cubitos de hielo pequeños se derriten más rápido que un cubo grande. Este diseño garantiza una distribución uniforme del calor en todos los alambres, evitando los puntos fríos y proporcionando un rendimiento de corte uniforme en todo el núcleo de alambre de acero.

Razón nº 2: Economía y disponibilidad

El alambre de aluminio cuesta aproximadamente 3,5 veces más que el alambre de acero. Dado que las lanzas térmicas requieren numerosos alambres de acero pequeños empaquetados dentro del núcleo del tubo, el uso de aluminio aumentaría significativamente el coste total del material para cada unidad de lanza.

Razón nº 3: Rendimiento óptimo de la combustión

El alambre de acero ofrece un rendimiento óptimo de la combustión mediante una reacción limpia de oxidación del hierro que produce un alto rendimiento energético con sólo óxido de hierro reciclable como subproducto. Los operarios pueden controlar fácilmente la velocidad de combustión ajustando la presión de oxígeno, logrando un consumo predecible y cortes precisos al tiempo que mantienen la responsabilidad medioambiental mediante la producción de escoria reciclable y una contaminación mínima del agua o el ruido.

¿Qué pasaría si utilizáramos hilos de aluminio alternativos?

Las ventajas

- Encendido más fácil (temperatura de ignición más baja)

- Reacción más intensa con temperaturas pico potencialmente más altas

- Menor peso para su manejo

Las desventajas

- Arde demasiado rápido: Tasa de consumo 2 veces superior a la del acero

- Producción excesiva de humo: Crea problemas de visibilidad y ventilación

- Coste 3-4 veces superior: No sólo los materiales, sino el coste operativo total

- Difícil de controlar: Los patrones de quemado impredecibles ponen en riesgo la precisión

- Peligros para la seguridad: Los humos de óxido de aluminio requieren una ventilación especial

- Capa de óxido protectora: Se forma a 550°C, bloqueando la combustión posterior

La solución híbrida: También puede utilizar lanzas híbridas que combinan alambres de acero y aluminio para aprovechar las ventajas de ambos materiales: las propiedades de fácil ignición del aluminio y el punto de fusión más alto del acero pueden reducir potencialmente las tasas de consumo general. Estos productos especializados ofrecen ventajas para aplicaciones específicas, pero requieren formación y protocolos de seguridad adicionales.